8.3.2 加工

8.3.3 組立

8.3.4 継手及び定着

8.3.5 鉄筋のかぶり厚さ及び間隔

8.3.6 鉄筋の保護

8.3.7 壁の配筋及び補強

8.3.8 ガス圧接

8.3.1 加工及び組立一般

(1) 主要な配筋は、コンクリートの打込みに先立ち、種類、径、数量、かぶり厚さ、間隔、相互のあき、位置等について、監督職員の検査を受ける。

(2) 鉄筋は、設計図書に指定された寸法及び形状に合わせ、常温で正しく加工して組み立てる。

(3) 有害な曲がり、損傷等のある鉄筋は、使用しない。

(4) コイル状の鉄筋は、直線状態にしてから使用する。

この際、鉄筋に損傷を与えない。

(5) 鉄筋には、点付け溶接を行わない。

また、アークストライクを起こしてはならない。

8.3.2 加工

(1) 鉄筋の切断は、シヤーカッター等により行う。

(2) 柱の四隅にある主筋のうち、重ね継手の部分及び最上階の柱頭に使用する異形鉄筋の末端部にフックを付ける。

(3) 鉄筋の折曲げ形状及び寸法は、表 8.3.1による。

なお、異形鉄筋の径 (この節の本文、図及び表において「d」で示す。) は、呼び名に用いた数値とする。

8.3.3 組立

鉄筋は、鉄筋継手部分及び交差部の要所を0.8mm以上の鉄線で結束し、適切な位置にスペーサー、吊金物を使用して、堅固に組み立てる。

なお、スペーサーは、所定の位置に鉄筋を保持するとともに、作業荷重等に耐えうるものとする。

また、鋼製のスペーサーは、型枠に接する部分に防錆処理を行ったものとする。

8.3.4 継手及び定着

(1) 鉄筋の継手は、重ね継手、ガス圧接継手、機械式継手又は溶接継手とし、適用は特記による。

(2) 鉄筋の継手位置は、特記による。

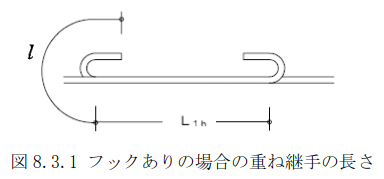

(3) 鉄筋の重ね継手は、次による。

なお、径が異なる鉄筋の重ね継手の長さは、細い鉄筋の径による。

(ア) 柱及び梁の主筋並びに耐力壁の鉄筋の重ね継手の長さは、特記による。

特記がなければ、耐力壁の鉄筋の重ね継手の長さは、40d(軽量コンクリートの場合は 50d)又は表8.3.2の重ね継手の長さのうちいずれか大きい値とする。

(イ) (ア)以外の鉄筋の重ね継手の長さは、表8.3.2による。

(4) 隣り合う継手の位置は、表8.3.3 による。

ただし、スラブ筋でD16以下の場合及び壁筋の場合は除く。

なお、先組み工法等で、柱及び梁の主筋のうち、隣り合う継手を同一箇所に設ける場合は、特記による。

(5) 鉄筋の定着は、次による。

(ア) 鉄筋の定着の長さは、特記による。

特記がなければ、表8.3.4 による。

(イ) 仕口内に縦に折り曲げて定着する鉄筋の定着長さLが、表8.3.4のフックありの定着の長さを確保できない場合の折曲げ定着の方法は、特記による。

特記がなければ、図8.3.3により、次の(a)から(c)までを全て満足するものとする。

(a) 全長は、表8.3.4の直線定着の長さ以上とする。

(b) 余長は8d以上とする。

(c) 仕口面から鉄筋外面までの投影定着長さLa及びLbは、表8.3.5 に示す長さとする。

ただし、梁主筋の柱内定着においては、柱せいの3/4倍以上とする。

(6) 溶接金網及び帯筋の継手、定着等は、次による。

(ア) 溶接金網の継手及び定着は、図 8.3.4 による。

なお、L1は表8.3.2 に、L2 及びL3は表 8.3.4 による。

(イ) 帯筋組立の形、継手及び定着は、特記による。

8.3.5 鉄筋のかぶり厚さ及び間隔

(1) 鉄筋及び溶接金網の最小かぶり厚さは、特記による。

特記がなければ、表8.3.6による。

ただし、柱及び梁の主筋にD29以上を使用する場合は、主筋のかぶり厚さを、径の1.5 倍以上確保するように最小かぶり厚さを定める。

(2) 柱、梁等の鉄筋の加工に用いるかぶり厚さは、最小かぶり厚さに10mmを加えた数値を標準とする。

(3) 鉄筋組立後のかぶり厚さは、最小かぶり厚さ以上とする。

(4) 鉄筋相互のあきは図8.3.5により、次の値のうち最大のもの以上とする。

ただし、機械式継手及び溶接継手の場合は、4節による。

(ア) 粗骨材の最大寸法の1.25倍

(イ) 25mm

(ウ) 隣り合う鉄筋の径(8.3.2(3)によるd)の平均の 1.5倍

(5) 鉄骨鉄筋コンクリート造の場合、主筋と平行する鉄骨とのあきは、(4)による。

(6) 貫通孔に接する鉄筋のかぶり厚さは、最小かぶり厚さ以上とする。

8.3.6 鉄筋の保護

コンクリートの打込みによる、鉄筋の乱れを可能な限り少なくするとともに、かぶり厚さ、鉄筋の位置及び間隔の保持に努める。

8.3.7 壁の配筋及び補強

壁の配筋及び壁開口部の補強は、特記による。

8.3.8 ガス圧接

(1) 適用範囲

この項は、鉄筋を酸素・アセチレン炎を用いて加熱し、圧力を加えながら接合するガス圧接に適用する。

(2) ガス圧接作業を行う技能資格者

(ア) ガス圧接作業は、技能資格者が行う。

(イ) 技能資格者は、JIS Z 3881 (鉄筋のガス圧接技術検定における試験方法及び判定基準) に従う工事に相応した試験に基づく能力を有する者とする。

(ウ) (ア)及び(イ)以外は、1.6.3[技能資格者]による。

(3) 圧接部の超音波探傷試験を行う技能資格者

(ア) (10)(イ)の圧接部の超音波探傷試験は、技能資格者が行う。

(イ) 技能資格者は、圧接部に関する知識、超音波探傷試験の原理及び方法等について十分な知識及び経験に基づく能力を有する者とする。

(ウ) 圧接部の超音波探傷試験を行う技能資格者は、当該工事における圧接部の品質管理を行っていない者とする。

(エ) (ア)から(ウ)まで以外は、1.6.3による。

(4) 圧接後の圧接部の品質は、次による。

(ア) 圧接部のふくらみの直径は、鉄筋径(径の異なる場合は細い方の鉄筋径)の1.4倍以上であること。

(イ) 圧接部のふくらみの長さは鉄筋径の1.1倍以上とし、その形状がなだらかであること。

(ウ) 圧接部のふくらみにおける圧接面のずれは、鉄筋径の1/4 以下であること。

(エ) 圧接部における鉄筋中心軸の偏心量は、鉄筋径(径の異なる場合は細い方の鉄筋径)の 1/5以下であること。

(オ) 圧接部の折れ曲りは、2°以下であること。

(カ) 圧接部の片ふくらみは、鉄筋径(径の異なる場合は細い方の鉄筋径)の1/5以下であること。

(キ) 圧接部は、強度に影響を及ぼす焼割れ、へこみ、垂下がり及び内部欠陥がないこと。

(5) 圧接一般

(ア) 圧接作業に使用する装置及び器具類は、正常に動作するように整備されたものとする。

(イ) 鉄筋の種類が異なる場合、形状の著しく異なる場合又は径の差が5mmを超える場合は、圧接を行ってはならない。

ただし、鉄筋の種類が異なる場合においては、SD345 と SD390 の圧接を行うことができる。

(6) 鉄筋の加工は、次による。

(ア) 鉄筋は、圧接後の形状及び寸法が設計図書に合致するよう、圧接箇所1か所につき鉄筋径程度の縮み代を見込んで、切断又は加工する。

(イ) 圧接しようとする鉄筋は、その端面が直角で平滑となるように、適切な器具を用いて切断する。

(ウ) (ア)及び(イ)以外は、8.3.2による。

(7) 鉄筋の圧接前の端面は、次による。

(ア) 端面及びその周辺には、錆、油脂、塗料、セメントペースト等の付着がないこと。

(イ) 端面は直角で平滑に仕上げ、必要に応じて面取りすること。

(ウ) (ア)及び(イ)の処理は、圧接作業当日に行い、その状態を確認すること。

ただし、これにより難い場合は、監督職員と協議する。

(8) 天候等による措置は、次による。

(ア) 酸素、アセチレン容器及び圧力調整器を保温する場合は、関係法令に基づき適切に行う。

(イ) 酸素及びアセチレン容器は、直射日光等から保護し、関係法令に基づき適切な温度を保つ。

(ウ) 降雨、降雪又は強風の場合は、圧接作業を行ってはならない。

ただし、風除け、覆い等の設備を設置した場合には、作業を行うことができる。

(9) 圧接作業は、次による。

(ア) 鉄筋に圧接器を取り付けたときの鉄筋の圧接端面間の隙間は2mm以下とし、かつ、偏心及び曲がりのないものとする。

(イ) 圧接する鉄筋の軸方向に適切な加圧を行い、圧接端面同士が密着するまで還元炎で加熱する。

(ウ) 圧接端面同士が密着したことを確認した後、鉄筋の軸方向に適切な圧力を加えながら、中性炎により圧接面を中心に鉄筋径の2倍程度の範囲を加熱する。

(エ) 圧接器の取外しは、鉄筋加熱部分の火色消失後とする。

(オ) 加熱中に火炎に異常があった場合は、圧接部を切り取って再圧接する。

ただし、圧接端面同士が密着した後、火炎に異常があった場合は、火炎を再調節して作業を行ってもよい。

(10) 圧接完了後の圧接部の試験は、次による。

(ア) 外観試験は、次による。

(a) 試験対象は、全ての圧接部とする。

(b) 圧接部のふくらみの形状及び寸法、圧接部のふくらみにおける圧接面のずれ、圧接部における鉄筋中心軸の偏心量、圧接部の折れ曲り、片ふくらみ、焼割れ、へこみ、垂下がりその他有害と認められる欠陥の有無について、外観試験を行う。

(c) 試験方法は、目視により、必要に応じて、ノギス、スケールその他適切な器具を使用する。

(d) 外観試験の結果、不合格となった場合の措置は、(11)(ア)による。

(イ) 超音波探傷試験は、次による。

(a) 圧接部の確認試験は超音波探傷試験とし、その適用は特記による。

(b) 試験の対象は、全ての圧接部とする。

(c) 試験方法及び判定基準は、JIS Z 3062(鉄筋コンクリート用異形棒鋼ガス圧接部の超音波探傷試験方法及び判定基準)による。

(d) 不合格となった場合の措置は、(11)(イ)による。

(11) 不合格となった圧接部への措置

(ア) 外観試験で不合格となった圧接部への措置

(a) 圧接部のふくらみの直径又は長さが規定値に満たない場合は、再加熱し、加圧して所定のふくらみに修正する。

(b) 圧接部のふくらみにおける圧接部のずれが規定値を超えた場合は、圧接部を切り取って再圧接する。

(c) 圧接部における鉄筋中心軸の偏心量が規定値を超えた場合は、圧接部を切り取って再圧接する。

(d) 圧接部の折れ曲りが規定値を超えた場合は、再加熱して修正する。

(e) 圧接部の片ふくらみが規定値を超えた場合は、圧接部を切り取って再圧接する。

(f) 圧接部の焼き割れ、へこみ、垂れ下がりその他有害と認められる欠陥に対しては、圧接部を切り取って再圧接する。

(イ) 超音波探傷試験で不合格となった圧接部への措置

(a) 直ちに作業を中止し、不合格の発生の原因を調査するとともに、工事を再開するに当たっては、再発防止のために必要な措置を定め、監督職員の承諾を受ける。

(b) 不合格となった圧接部は、監督職員と協議を行い、圧接部を切り取って再圧接する。

(ウ) (ア)又は(イ)による措置をとった圧接部は、(10)による外観試験及び超音波探傷試験を行う。

(エ) 不合格圧接部への措置をとった後、その記録を整理し、監督職員に提出する。

コメント

コメントを投稿